As etapas do processo de um Projeto de Automação industrial consiste na aplicação de tecnologias e sistemas automáticos para controlar e operar processos industriais, máquinas e equipamentos, com o objetivo de aumentar a eficiência, melhorar a qualidade do produto, reduzir custos operacionais e garantir a segurança no ambiente de trabalho.

A automação envolve a utilização de dispositivos eletrônicos, computadores e sistemas de controle para realizar tarefas que anteriormente eram executadas manualmente.

Inicie uma jornada pelo universo da automação industrial, onde a criatividade encontra a funcionalidade. Este guia abrangente é a sua porta de entrada para compreender as nuances dos projetos de automação industrial, explorando suas diversas aplicações e desvendando os componentes-chave que os tornam essenciais em várias indústrias.

Dentro de uma industria existem os mais variados tipos de automação industrial, conheça um pouco os projetos que fornecemos clicando nas categorias abaixo:

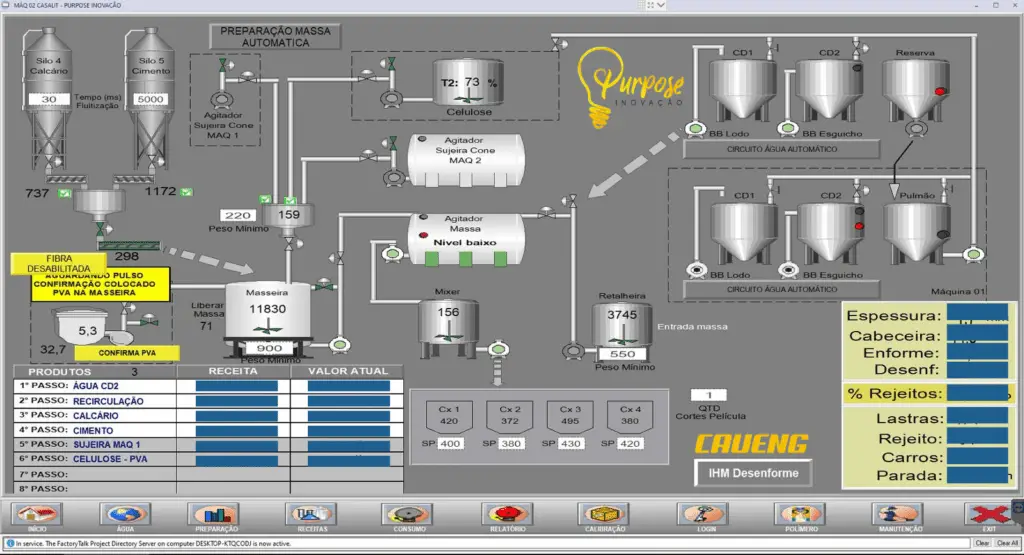

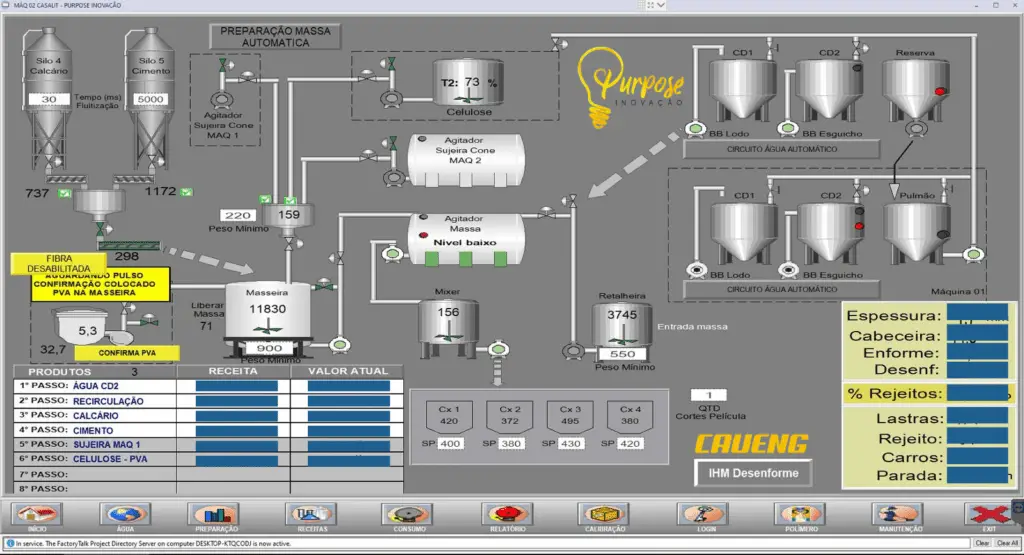

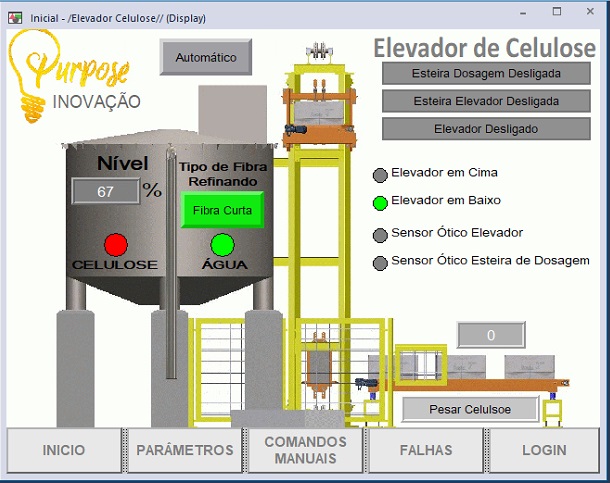

Uma sala de supervisório, também conhecida como sala de controle ou sala de comando da automação de projetos na industria. É um ambiente projetado para monitorar e supervisionar sistemas complexos em tempo real. Geralmente utilizada em setores como indústria, energia, transporte e telecomunicações, essa sala é equipada com tecnologia avançada, incluindo painéis de controle, monitores, computadores e sistemas de automação.

Nesse espaço, operadores e supervisores têm a capacidade de visualizar e controlar diversos processos simultaneamente, garantindo o funcionamento eficiente e seguro de operações críticas. A sala de supervisório desempenha um papel fundamental na tomada de decisões rápidas e na resposta a eventos imprevistos, contribuindo para a eficiência operacional e a gestão eficaz de sistemas complexos.

Um projeto de supervisório industrial é o processo de desenvolvimento de uma solução de software e hardware que permite monitorar e controlar processos industriais em tempo real. Esse tipo de projeto envolve a criação de uma interface gráfica, geralmente chamada de tela de supervisório, que exibe informações relevantes sobre o funcionamento de uma planta industrial, como temperatura, pressão, fluxo, nível de estoque, entre outros parâmetros.

Um projeto de supervisório industrial normalmente inclui os seguintes passos:

Levantamento de requisitos: Compreender as necessidades específicas do cliente e os objetivos do sistema de supervisão.

Design da interface: Criar layouts e telas que exibam as informações de forma clara e intuitiva para os operadores e supervisores.

Desenvolvimento de software: Programar a lógica de controle e a comunicação com os dispositivos de campo, além de implementar as funcionalidades da interface gráfica.

Integração de hardware: Selecionar e configurar os dispositivos de aquisição de dados, como sensores e controladores, e integrá-los ao sistema de supervisão.

Testes e validação: Verificar se o sistema atende aos requisitos do cliente e se funciona corretamente em diferentes cenários de operação.

Implementação e treinamento: Instalar o sistema na planta industrial e fornecer treinamento aos operadores e supervisores para que saibam como usar a interface de supervisão de forma eficaz.

Um projeto de supervisório industrial é essencial para melhorar a eficiência operacional, aumentar a segurança e reduzir custos em uma planta industrial, permitindo uma supervisão mais detalhada e controle mais preciso dos processos.

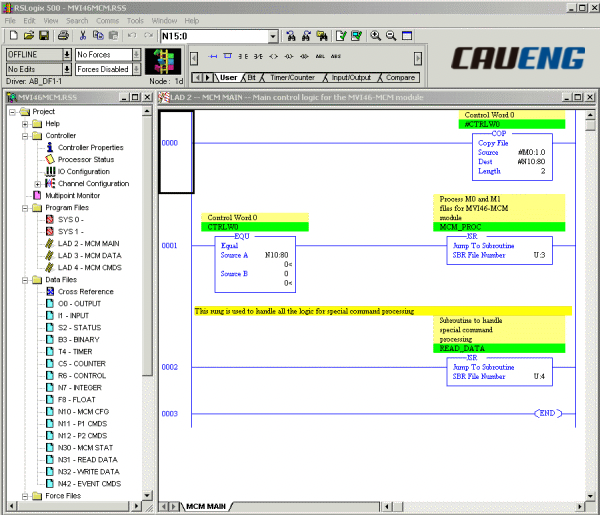

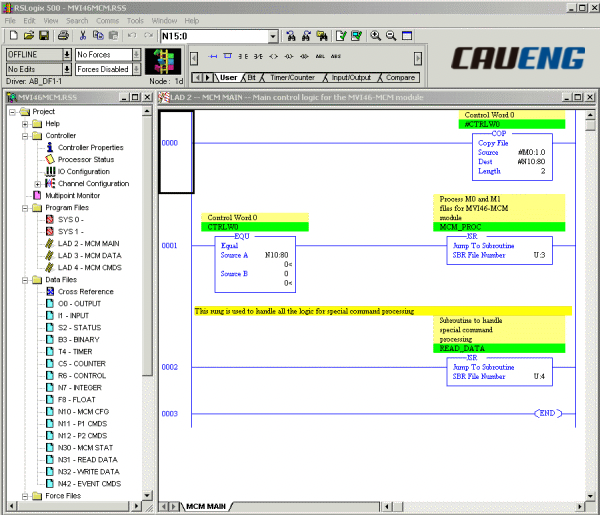

Programação de PLC significa Programação de Controladores Lógicos Programáveis. Os PLCs são dispositivos utilizados em automação industrial para controlar máquinas e processos.

A programação de PLC envolve escrever sequências de instruções que definem o comportamento do PLC em resposta a diferentes entradas do sistema, como sensores, botões ou outros dispositivos. Essas instruções são geralmente escritas em linguagens específicas de PLC, como ladder logic (lógica de escada), structured text (texto estruturado) ou function block diagram (diagrama de blocos de função).

A programação de PLC permite automatizar e controlar uma ampla variedade de processos industriais, desde simples máquinas até sistemas complexos de produção.

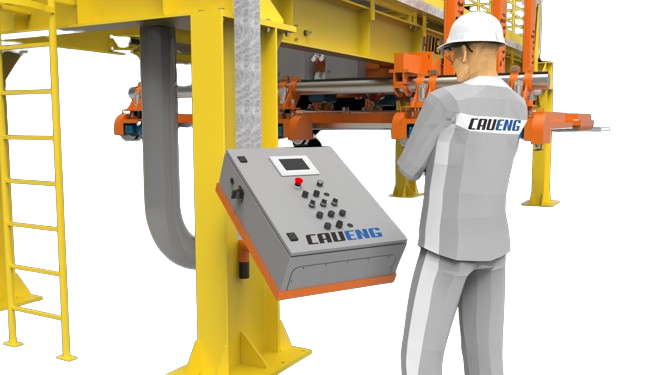

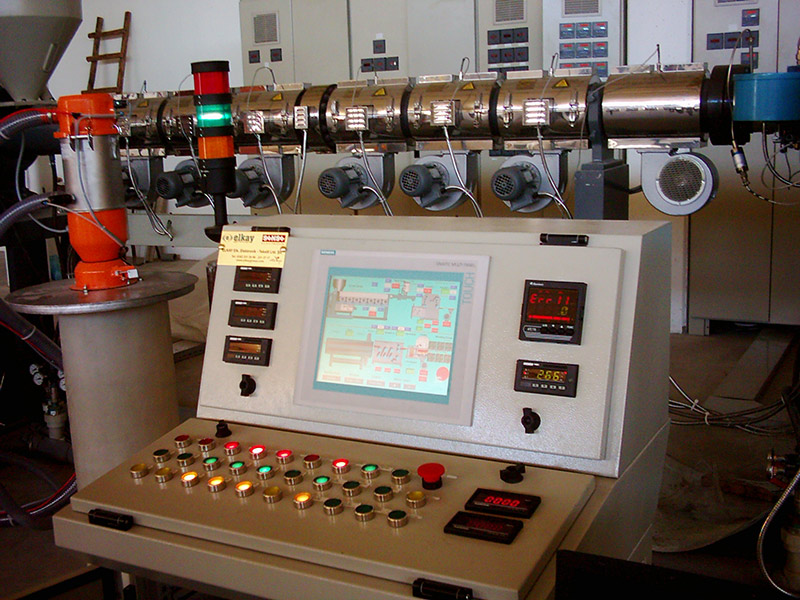

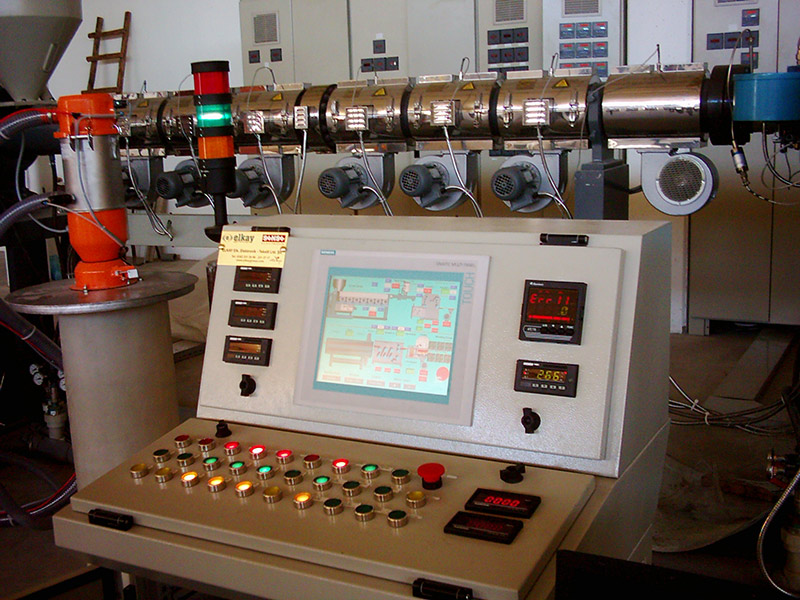

Uma mesa de comando de automação industrial é um painel de controle utilizado em ambientes industriais para operar e monitorar máquinas, equipamentos ou processos. Essas mesas são projetadas para fornecer aos operadores uma interface intuitiva e acessível para controlar diversas funções dentro de uma fábrica ou planta industrial.

1Geralmente, uma mesa de comando industrial pode incluir botões, interruptores, telas de exibição, medidores, indicadores luminosos e outros dispositivos de entrada e saída.

Os operadores usam a mesa de comando para iniciar ou parar máquinas, ajustar configurações, monitorar o desempenho e responder a alarmes ou eventos. Ela pode estar conectada a sistemas de automação, como PLCs (Controladores Lógicos Programáveis), para controlar de forma eficiente processos industriais complexos.

Em resumo, uma mesa de comando industrial é um componente essencial na automação de fábricas e instalações industriais, permitindo aos operadores interagir com o sistema de forma segura e eficiente.

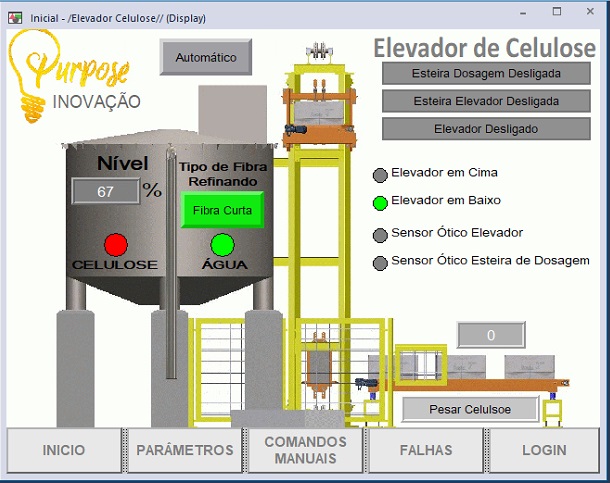

Uma tela de Automação IHM (Interface Homem-Máquina) na automação industrial é um dispositivo eletrônico usado para permitir a interação entre operadores humanos e máquinas em um ambiente industrial. Essas telas, geralmente montadas em painéis ou equipamentos específicos, fornecem uma interface gráfica onde os operadores podem monitorar o funcionamento de processos industriais, visualizar dados em tempo real e controlar as operações das máquinas.

As telas de IHM são projetadas para serem intuitivas e fáceis de usar, muitas vezes incluindo elementos como botões virtuais, menus de navegação e telas sensíveis ao toque para facilitar a interação. Elas exibem informações importantes, como status de equipamentos, valores de sensores, gráficos de tendência e alarmes de falha, permitindo que os operadores tomem decisões informadas e realizem ajustes quando necessário para otimizar a produção e manter a eficiência dos processos industriais.

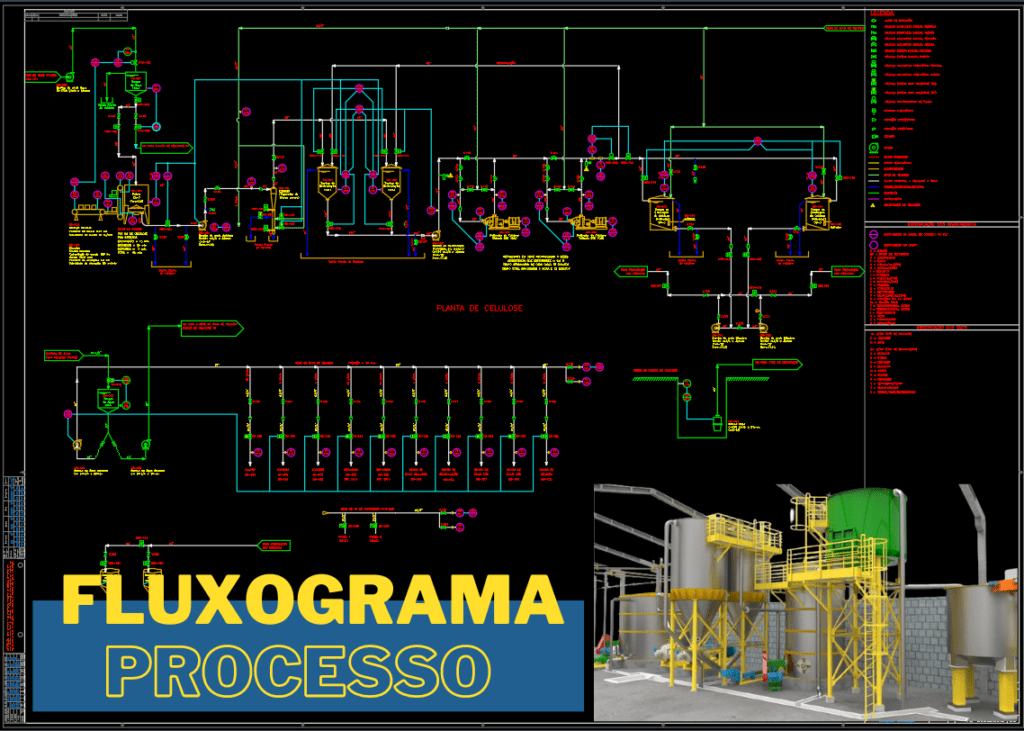

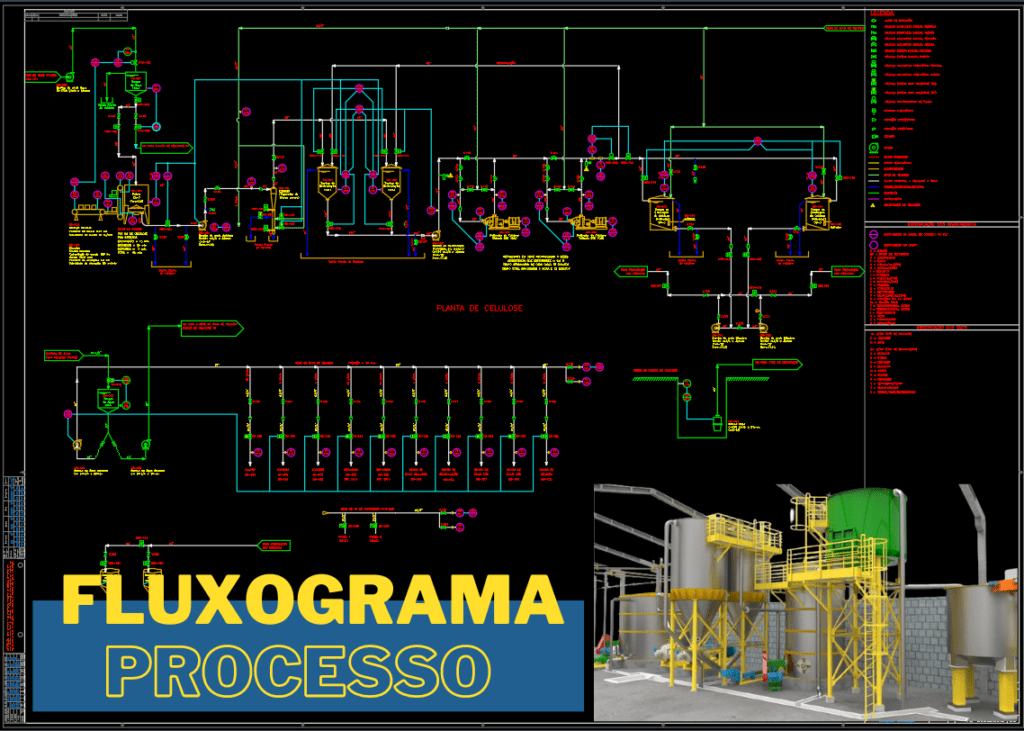

Elaborar um fluxograma de processo de um projeto industrial autônomo envolve seguir algumas etapas fundamentais. Aqui está um guia passo a passo para criar um fluxograma:

Identifique o Processo: Antes de começar a desenhar o fluxograma, é crucial entender completamente o processo industrial que você está documentando. Identifique todas as etapas e subprocessos envolvidos.

Defina os Símbolos: Familiarize-se com os símbolos padrão utilizados em fluxogramas. Alguns dos símbolos comuns incluem:

Desenhe os Símbolos: Use um software de desenho vetorial ou até mesmo papel e lápis para desenhar os símbolos que representam as diferentes etapas do processo industrial. Comece com o ponto de início do processo e termine com o ponto final.

Adicione as Conexões: Conecte os símbolos usando linhas para mostrar a sequência lógica das etapas do processo. Certifique-se de que as conexões estão claras e sem cruzamentos desnecessários.

Inclua Detalhes: Adicione informações adicionais aos símbolos, como tempos de duração de cada etapa, nomes das máquinas ou equipamentos envolvidos, materiais utilizados, entre outros detalhes relevantes.

Revisão e Ajustes: Após criar o fluxograma inicial, revise-o cuidadosamente para garantir que ele represente com precisão o processo industrial. Faça ajustes conforme necessário para torná-lo claro e fácil de entender.

Documentação: Finalize o fluxograma documentando-o adequadamente. Isso pode incluir a criação de uma legenda para os símbolos usados, adicionando notas explicativas, e fornecendo qualquer outra informação relevante sobre o processo.

Distribuição e Uso: Distribua o fluxograma entre as partes interessadas no processo industrial, como funcionários, gestores e outros envolvidos. Certifique-se de que todos compreendam o fluxograma e o utilizem conforme necessário.

Seguindo esses passos, você será capaz de elaborar um fluxograma claro e abrangente do processo industrial desejado.

Como todo processo de qualidade, seguimos a risca os fluxos de processos de desenvolvimento de cada projeto de automação industrial para personalizarmos para a sua empresa dentro dos padrões da Excelência

Antes de iniciar qualquer projeto de automação, é crucial compreender completamente os requisitos do sistema. Isso inclui entender os processos industriais existentes, identificar as necessidades de automação, definir metas de desempenho e compreender as restrições orçamentárias e de tempo. O levantamento de requisitos é a base para o design eficiente do sistema de automação

Com base nos requisitos levantados, a próxima etapa envolve a criação do projeto conceitual. Isso inclui a definição da arquitetura do sistema, a escolha de tecnologias e equipamentos, a identificação de sensores e atuadores, e a definição de interfaces de controle. As especificações técnicas detalhadas são elaboradas nessa fase, incluindo diagramas de blocos, fluxogramas de processo e requisitos de desempenho. de comissionamento, simulações de processo e treinamento de operadores

Com as especificações técnicas em mãos, inicia-se a implementação do sistema de automação. Isso envolve a programação de controladores lógicos programáveis (CLPs), sistemas de supervisão e controle (SCADA), interfaces homem-máquina (IHM) e outros dispositivos de automação. Após a implementação, são realizados testes extensivos para garantir que o sistema atenda aos requisitos e funcione de acordo com as expectativas. Isso pode incluir testes de comissionamento, simulações de processo e treinamento de operadores

O desenvolvimento de um projeto de automação industrial envolve várias fases, cada uma desempenhando um papel crucial no sucesso da implementação. Aqui estão as principais fases de um projeto de automação industrial:

Análise e Levantamento de Requisitos:

Projeto Conceitual:

Especificação Técnica:

Projeto Detalhado:

Montagem e Instalação:

Programação e Configuração:

Testes e Comissionamento:

Treinamento de Operadores e Manutenção:

Documentação:

Operação Contínua e Manutenção:

Essas fases são inter-relacionadas e podem envolver interações à medida que o projeto progride. A colaboração entre diferentes disciplinas, como engenharia elétrica, de automação e de processos, é fundamental para o sucesso do projeto de automação industrial.

Aprofunde-se nos projetos que transformam processos industriais, incorporando automação para otimizar a produção e melhorar a eficiência.

Revolucionando a Indústria: Projetos de Automação em Foco Projetos de automação industrial são a espinha dorsal da revolução na indústria. Descubra como eles elevam a eficiência e a precisão em ambientes fabris.

A implementação de um projeto de automação industrial pode trazer diversos benefícios para as operações de uma empresa. Aqui estão alguns dos principais benefícios:

Aumento da Eficiência Operacional:

Redução de Custos Operacionais:

Melhoria na Qualidade do Produto:

Aumento da Segurança:

Flexibilidade e Adaptabilidade:

Aumento da Capacidade de Produção:

Monitoramento em Tempo Real:

Redução de Erros Humanos:

Tempo de Resposta Rápido:

Conformidade com Normas e Regulamentações:

Melhoria nas Condições de Trabalho:

Retorno sobre Investimento (ROI) a Longo Prazo:

Esses benefícios destacam a importância da automação industrial para melhorar a competitividade, a produtividade e a sustentabilidade das operações industriais.

Principais características do conceito da Engenharia de automação industrial incluem:

Controle Automático: Utilização de controladores automáticos, como controladores lógicos programáveis (CLPs) e sistemas de controle distribuído (DCS), para monitorar e controlar processos industriais de maneira eficiente.

Sensores e Atuadores: Implementação de sensores para medir variáveis como temperatura, pressão, nível e fluxo, juntamente com atuadores para realizar ações físicas com base nas informações fornecidas pelos sensores.

Integração de Sistemas: Conexão e integração de diferentes componentes e sistemas, como sistemas de automação, redes de comunicação industrial e sistemas de supervisão e controle (SCADA), para garantir uma operação coordenada e eficaz.

Programação e Lógica de Controle: Desenvolvimento de programas de controle que definem as lógicas de operação dos equipamentos e processos, permitindo a automação de tarefas específicas.

Interface Homem-Máquina (IHM): Utilização de interfaces gráficas que permitem aos operadores interagir com o sistema de automação, monitorar o status dos processos e realizar ajustes quando necessário.

Redução da Intervenção Humana em Tarefas Repetitivas ou Perigosas: Automatização de tarefas que são monótonas, repetitivas ou representam riscos para a segurança dos trabalhadores, permitindo que estes se concentrem em atividades mais complexas e estratégicas.

Monitoramento em Tempo Real: Implementação de sistemas que fornecem informações em tempo real sobre o desempenho dos processos, permitindo uma resposta rápida a eventos ou condições não desejadas.

A automação industrial é aplicada em uma variedade de setores, como manufatura, petróleo e gás, automotivo, químico, farmacêutico, entre outros. Seu objetivo é melhorar a eficiência operacional, aumentar a produtividade e a competitividade das empresas, além de garantir padrões de qualidade e segurança.

Ao embarcar em projetos de automação industrial, é comum surgirem diversas perguntas relacionadas ao planejamento, execução e conclusão bem-sucedida desse desenvolvimento complexo. Algumas das perguntas frequentes incluem:

Os Projetos de Automação Industrial otimizam processos fabris, introduzindo automação para aumentar a eficiência, reduzir erros e melhorar a qualidade dos produtos.

Projetos de Engenharia de Produto são essenciais para transformar conceitos em produtos tangíveis, guiando o desenvolvimento desde a concepção até a produção.

Projetos de Estruturas Mecânicas são cruciais na construção civil, assegurando a criação de edifícios, pontes e componentes estruturais robustos e duráveis.

Projetos de Sistemas Térmicos e de Fluidos desempenham um papel vital em processos industriais, garantindo controle preciso da temperatura e do fluxo de fluidos.

Os Projetos Mecânicos são essenciais para dispositivos eletrônicos, garantindo design eficiente e funcional